ООО «Ставропольская Фруктовая долина» — это пример успешного промышленного садоводства в регионе. На территории сада выращиваются яблоки, груши, черешня, которые в дальнейшем реализуются в розницу и оптом. Продажа готовой продукции в розницу осуществляется в торговой точке рядом с садом. Оптовые покупатели — плодоовощные базы и розничные сети.

Работа до проекта автоматизации

- сбор урожая осуществлялся в не маркируемые контейнеры. Регистраторы отмечали количество наполненных контейнеров и взвешивали грузовик на месте до транспортировки в хранилище. Детальная информация о сорте и весе яблок в контейнерах отсутствовала.

- В хранилище располагалось несколько десятков охлаждаемых камер для хранения собранного урожая. Однако в программе учета не было данных о количестве и сорте яблок в каждой из камер. Для доступа к этой информации требовалось анализировать записи в журналах складского работника.

- Сортировка яблок для отправки покупателям проводилась в соответствии с их заказами, которые учитывались в Excel. Расходные материалы, такие как коробки и упаковочные ленты, не учитывались, а этикетки на готовой продукции не содержали информации о работниках, осуществлявших сортировку.

- Отгрузка товаров покупателям также не была автоматизирована, и складской работник вел учет вручную в Excel.

- В целом, процессы в компании не были автоматизированы, записи вносились с задержкой, и не было возможности быстро получить необходимую информацию.

Реализация проекта

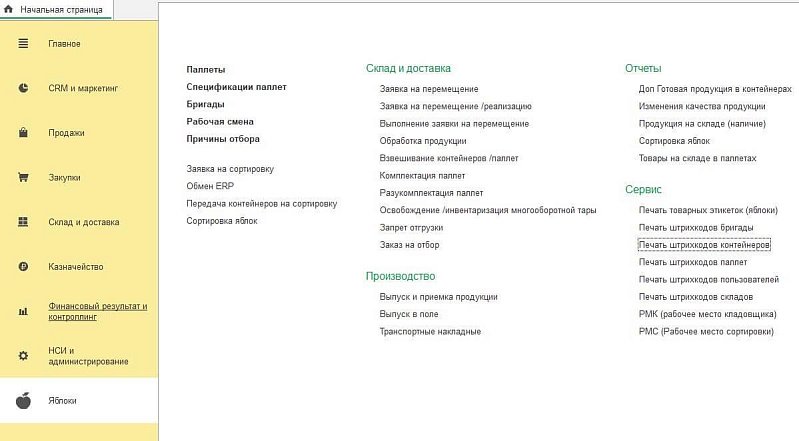

Для автоматизации бизнес-процессов предприятия по сбору, хранению, сортировке и реализации яблок была настроена программа «1С:Управление торговлей 11». В ней дополнительно внесены доработки под специфику компании. Также разработано мобильное приложение для ТСД на мобильной платформе «1С». Теперь ключевые процессы автоматизированы.

Сбор и загрузка урожая для транспортировки

Сбор урожая яблок осуществляется в специальные контейнеры, которым был присвоен новый вид номенклатуры. Особенностью является то, что у каждого контейнера есть уникальный штрихкод для идентификации. Дополнительно в базе данных сохраняются сведения о весе каждого пустого контейнера. Этикетки для них печатаются через программу и изготавливаются на каучуковой основе, обеспечивающей защиту от неблагоприятных условий окружающей среды.

В процессе сбора яблок задействовано несколько бригад, работающих на различных полях. Перед началом работы каждая бригада готовит свои индивидуальные этикетки, содержащие штрихкод, сведения о месте сбора, сорте яблок и ФИО руководителя бригады. Имеется специально разработанный инструмент для печати таких маркировок.

Когда контейнер заполнен, работник бригады крепит на него соответствующую этикетку, что позволяет далее точно идентифицировать происхождение каждой партии.

Контейнеры складируются в поле в месте погрузки для транспортировки к месту хранения. Для автоматизации погрузки контейнеров в поле был разработан документ «ВыпускПродукции». Ответственный сотрудник перед загрузкой создает документ со статусом «Загрузка» и заносит госномер и вес пустого автомобиля для погрузки.

При погрузке контейнеров в автомобиль сотрудники в поле используют терминал сбора данных (ТСД).

Во время погрузки, работник используя терминал сбора данных, выбирает номер грузового транспорта из списка доступных номеров, которые зарегистрированы в документации со статусом «Загрузка».

В процессе помещения контейнеров с яблоками в транспорт, ответственный за процесс сотрудник сканирует штрихкоды контейнеров и этикеток бригад. Это позволяет системе фиксировать информацию о количестве погруженных контейнеров, команде, которая их наполнила, а также о сорте яблок, находящихся в каждом контейнере.

После того как грузовик загружен, он подвергается взвешиванию, результаты заносятся в документ «Выпуск продукции». Затем устанавливается статус «В пути».

Программное обеспечение автоматически вычисляет средний вес контейнера и сохраняет эту информацию для дальнейшего использования вместе с другими данными о каждом контейнере.

Разгрузка и хранение урожая в фруктохранилище

Фруктохранилище представляет собой большое строение размером 200 на 250 метров, оснащенное несколькими охлаждаемыми камерами для хранения сельскохозяйственной продукции. Сборочные поля могут находиться на удалении в десятки, а иногда и сотни километров от хранилища. Работники комплекса имеют доступ к списку документов «Выпуск продукции» со статусом «В пути», что позволяет эффективно организовать приемку товара.

Внутреннее пространство хранилища разделено на камеры, каждая из которых подразделена на сектора, использование которых облегчает хранение. Все камеры и секторы промаркированы номерами и обозначены штрихкодами, которые размещены у каждого сектора — так называемой ячейки хранения. Введение такой системы маркировки было выполнено при помощи встроенного функционала используемой программы «1С:Управление торговлей».

Перемещение контейнеров внутри фруктохранилища осуществляют водители погрузчиков, у которых есть мобильные сборные устройства с предустановленным программным обеспечением, предназначенным для автоматизации их деятельности.

Для усовершенствования рабочего процесса кладовщиков и водителей погрузчиков была разработана специальная программа «Рабочее место кладовщика».

Используя специальную обработку, кладовщик назначает водителям погрузчиков задания по транспортировке контейнеров между ячейками для хранения.

В мобильном приложении на устройстве сбора данных водители видят все задания по перемещению контейнеров, и могут выполнять их одновременно несколько водителей. Система отслеживает выполнение заданий и уведомляет о его завершении. Кладовщик в онлайн-режиме мониторит прогресс выполнения работы.

Когда автомобиль прибывает с поля для разгрузки, кладовщик отмечает в программе выбранный автомобиль, который будет опустошен. В момент разгрузки водитель погрузчика сканирует контейнер и штрихкод ячейки хранения, куда предстоит переместить контейнер.

Если требуется, перед помещением контейнера в ячейку, он может быть взвешен, чтобы обновить информацию о его весе. Благодаря программному обеспечению, учитывающему вес пустого и наполненного контейнера, всегда доступна информация о весе содержимого. Информацию о контейнере можно считать или обновить используя функции на устройстве сбора данных.

После сбора урожая кладовщик может получить отчет о том, сколько контейнеров в каждой ячейке хранения, какого помологического сорта, с какого поля был собран урожай и кто его собрал.

Информацию можно получить в любом виде. Например, сколько всего яблок и какого сорта хранится в камере и так далее.

Внутри фруктохранилища расположена отдельная камера, где яблоки подвергают газовой обработке. Система учета позволяет кладовщику задавать поручения водителям погрузчиков на транспортировку контейнеров с фруктами в указанную камеру. Получив задание на свое портативное устройство сбора данных, водитель видит, откуда и куда перемещать контейнер. В процессе он сканирует его штрихкод и доставляет к месту обработки, также фиксируя перемещение в системе. По завершении обработки, кладовщик отмечает в программе, что все контейнеры в камере обработаны газом.

Кладовщик имеет возможность выдавать поручения на перемещение контейнеров в любые другие ячейки хранения в зависимости от потребностей. Существует также опция «Свободное перемещение», которая позволяет водителям погрузчиков переставлять контейнеры по ячейкам на свое усмотрение без заранее заданной команды.

Сортировка и отгрузка яблок

Сортировка яблок — это мойка и калибровка яблок с распределением их по ящикам и паллетам для последующей отгрузки.

Процесс сортировки яблок может выполняться как вручную, так и с помощью специализированного сортировочного оборудования, по предварительному заказу или для последующего хранения. Перед началом сортировки ответственный сотрудник формирует в системе документ «Заказ на сортировку», содержащий детали по сорту яблок, запрашиваемому объему и, при необходимости, информацию о количестве паллет и коробок на каждом из них в соответствии с пожеланиями клиента.

Разработана специфическая обработка для упрощения и автоматизации процесса сортировки. Для инициации работы сортировщики должны запускать рабочую смену в программе, что позволяет обеспечивать своевременное получение информации о количестве окончательно отсортированной продукции, ее упаковке и размещении по коробкам и паллетам в контексте каждой конкретной заявки на сортировку.

Водитель погрузчика выполняет задание по перемещению контейнеров с яблоками к месту сортировки. В процессе передачи контейнер взвешивается и яблоки загружаются на сортировочную линию. Водитель сканирует штрихкод контейнера в разделе «Отправка в производство» на своем устройстве сбора данных, указывая смену, в которой осуществляется производство. Система регистрирует созданный документ «Передача в производство», фиксируя смену и характеристики содержимого работающего контейнера.

Бригада сортировщиков укладывает яблоки в ящики и складывает их на паллету в нужном количестве. При необходимости печатается этикетка для каждого ящика. Паллета взвешивается, оператор сортировки распечатывает этикетку на паллету, которая содержит информацию о товарном и помологическом сорте, массе брутто и нетто, дате сортировки и смене. Весь побочный выпуск (листья, гниль т. д.) есть возможность вносить в программу в разрезе смены.

В процессе упаковки ящиков и паллет автоматически списываются упаковочные материалы.

После закрытия смены в программе оператор может получить отчет о том, сколько яблок было передано в сортировку и сколько получилось готовой продукции, а также получить данную информацию по каждой бригаде.

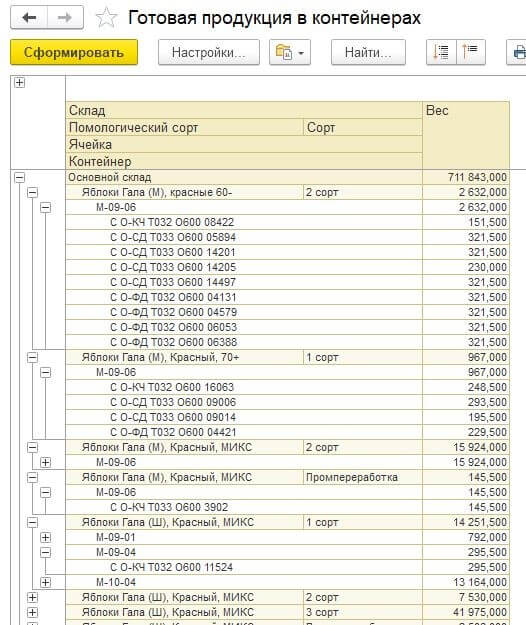

По результатам выпуска можно получить отчет по складу готовой продукции. Отчет отобразит количество паллет, а также сколько ящиков и какое количество готовой продукции в килограммах.

Отгрузка покупателю происходит карщиком также с помощью ТСД, и программа не позволит загрузить покупателю не тот помологический или товарный сорт и проконтролирует точную массу брутто и нетто.

В случае возврата готовой продукции заказчиком, в мобильном приложении предусмотрен алгоритм для возврата.

Результаты проекта

Сбор урожая теперь осуществляется в реальном времени — как только урожай загружен в транспортное средство, все данные моментально отображаются в системе отчетности.

Также появилась функция подсчета зарплаты сотрудников исходя из объемов собранного урожая, что позволяет точно отслеживать, какая бригада, с какого поля собрала урожай, а также его объем и качество.

Контроль качества урожая на этапе его принятия теперь подкреплен возможностями устройства сбора данных — с помощью интерфейса можно фиксировать результаты визуального осмотра контейнеров с яблоками кладовщиками.

Информацию о количестве яблок в различных сортах и в каждом контейнере можно получить для каждой отдельной камеры хранения.

В процессе контроля качества сортировки на упаковке теперь содержится информация о сотрудниках, участвующих в упаковке продукции.

Учет готовой продукции ведется без строгого соблюдения стандартных норм упаковки, позволяя формировать паллеты с любым количеством коробок и любой массы по запросу заказчика, что не мешает учитывать такие паллеты как отдельные упаковочные единицы.

Проводится точный учет тары и упаковочных материалов — осуществляется строгое списание материалов в соответствии с упаковочными требованиями каждого конкретного заказчика.

Общая эффективность рабочих процессов увеличилась благодаря внедрению устройств сбора данных и специального программного обеспечения, разработанного на мобильной платформе «1С», которое обеспечивает удобную работу как на полях, так и внутри хранилища.

Сотрудники различных подразделений общаются между собой с использованием функций внутренней программы, в которой реализованы механизмы уведомлений и напоминаний для команды предприятия.

Работы по проекту выполнила компания «Софтонлайн».