Чем занимается компания

Торговая сеть «Аллея мебели» работает на мебельном рынке Северо-Западного и Центрального регионов РФ, лидер рынка Вологодской области. Каталог товаров включает кухни, шкафы-купе, диваны и кресла, мягкие уголки, прихожие, гостиные, спальни, стулья, матрасы и др.

В структуре компании 11 складов общей площадью около 15 тыс. кв. м. Количество товарной номенклатуры — порядка 70 000 sku. Грузопотоки большие: входящий может составлять около 850 тонн в месяц, исходящий — порядка 750 тонн. На складах работают 40 человек. Они объединены в бригады из кладовщиков и грузчиков.

Что мешало в работе

Компания использует программу «1С:Управление торговлей» (1С:УТ), ред. 10.3. В этой редакции не поддержан учет комплектов мебели, а переход на современную редакцию 11.5, в которой это реализовано, руководство откладывало.

В функционале программы «1С:Управление торговлей», ред. 11.5 поддержана работа с наборами товаров, как требующими, так и не требующими предварительной сборки. Есть дополнительные инструменты, которые помогают контролировать процесс сборки. Например: флажок «Не закрывать частично собранные заказы на сборку (разборку)». Узнать больше о возможностях работы с комплектами в «1С:Управлении торговлей», ред. 11.5 можно здесь.

«Аллея мебели» и «Технологии учета» нашли компромиссное решение — внедрить подсистему управления складом и продолжать использовать привычную «1С:Управление торговлей», ред. 10.3.

Как работали кладовщики

До автоматизации управления складом кладовщики работали с комплектами мебели вручную. Фиксировали каждую часть набора по бумажным документам. А учитывая, что в компании одна номенклатура мебели может составлять комплект из нескольких отгрузочных мест, очень легко было упустить что-то из виду.

Часто случалось так, что сотрудники склада забывали отгрузить клиенту часть набора. Например, отгрузили кухонный гарнитур — шкафы и ящики, а столешница или фурнитура остались на складе. Либо отправили покупателю часть из другого комплекта — допустили пересорт. В результате таких ошибок росли затраты на допоставку комплектующих и время ожидания заказчиками сборки мебели.

Также серьезно осложнял управление складами и персоналом ручной ввод данных о показателях работы сотрудников.

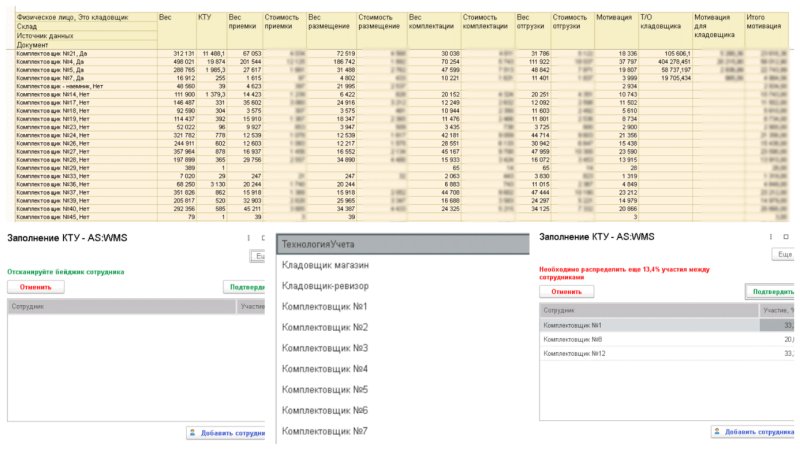

На каждом складе были сформированы бригады в составе кладовщиков и грузчиков. Для фиксации показателей их работы в программе 1С:УТ, ред. 10.3 был разработан отчет по КТУ (коэффициентам трудового участия). В нем указывается вес номенклатуры (в тоннах), который обработал каждый участник бригады за смену. Данные по весу операторы склада вносили в систему вручную — это было неудобно.

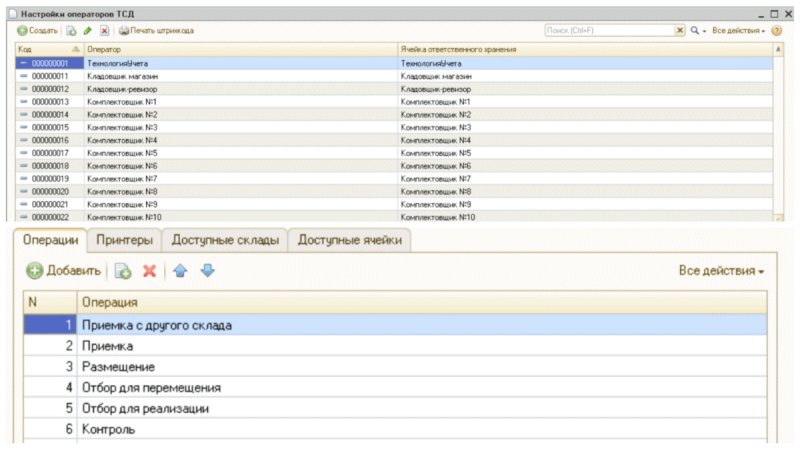

Решили доработать ввод данных в систему с помощью терминалов сбора данных (ТСД). Это позволило бы упростить процесс и поручить работу старшим кладовщикам в бригадах, разгрузив операторов складов.

Какие задачи предстояло решить в рамках проекта

Участники проекта определили комплекс задач:

- Внедрить модуль для управления и контроля работы склада, выполнения операций по приему комплектов, сборке и отгрузке мебельных заказов;

- Упорядочить базу номенклатур и их частей в системе учета, присвоить номенклатуре-комплекту ее части, ввести штрихкоды для идентификации товаров и загрузить их в систему;

- Создать механизм работы с комплектами и комплектующими, снизить процент некомплектов и пересортов;

- Доработать отчет по КТУ сотрудников с вводом данных с ТСД;

- Сократить использование бумажных носителей в работе склада.

Какого развития функционала учетной системы потребовал проект

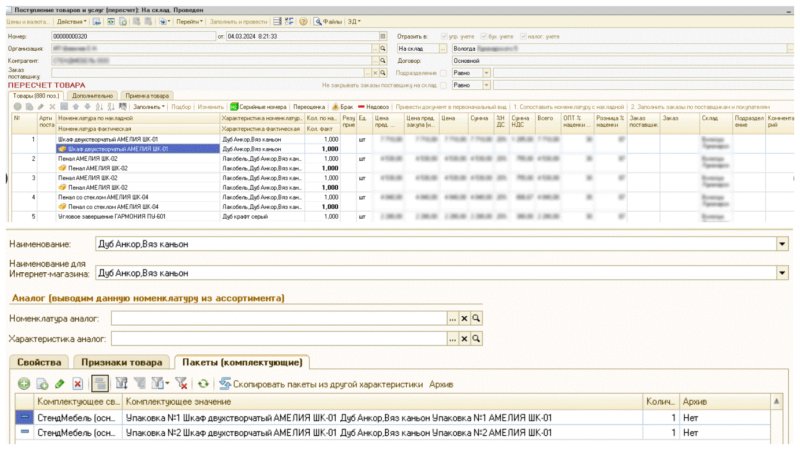

Для контроля работы склада программа 1С:УТ, ред. 10.3 должна по каждой складской операции проводить проверку продукции на комплектность. Например, при приемке от поставщика товара, который комплектуется составными частями, оператор с помощью ТСД должен подтвердить наличие всех комплектующих. Если чего-то не хватает, такая позиция не будет оприходована на складе.

Чтобы научить систему 1С:УТ работать по-новому, потребовалось:

- создать обработку системы хранения мультиштрихкодов, к которым привязаны несколько объектов;

- доработать документ «Проверка комплектности» для использования новых типов данных.

Как автоматизировали управление складами

Работы по автоматизации бизнес-процессов проводились удаленно, в несколько этапов, пошагово по каждому складу.

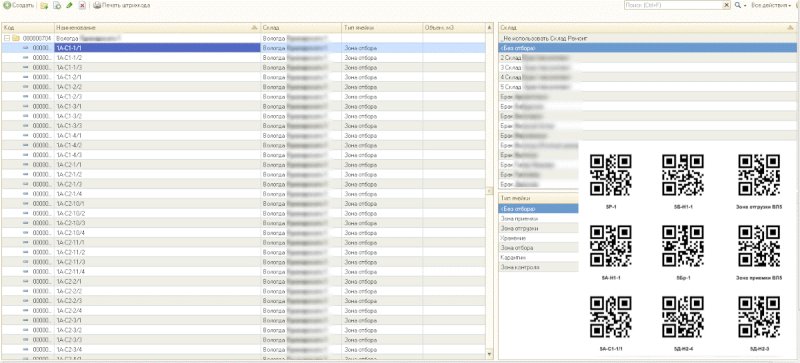

Начали с проектирования, установки и тестирования подсистемы. Программисты установили модуль для управления складом, опубликовали базу, выполнили ее первоначальные настройки и загрузили ячейки.

Так как на складах преобладает напольное хранение, прикрепили файлы с QR-кодами, обозначающими ячейки, к потолку.

Выполнили настройки прав операторов и сотрудников склада, разделив права пользователей на складские роли для расчета КТУ. После этого настроили видимость документов складов.

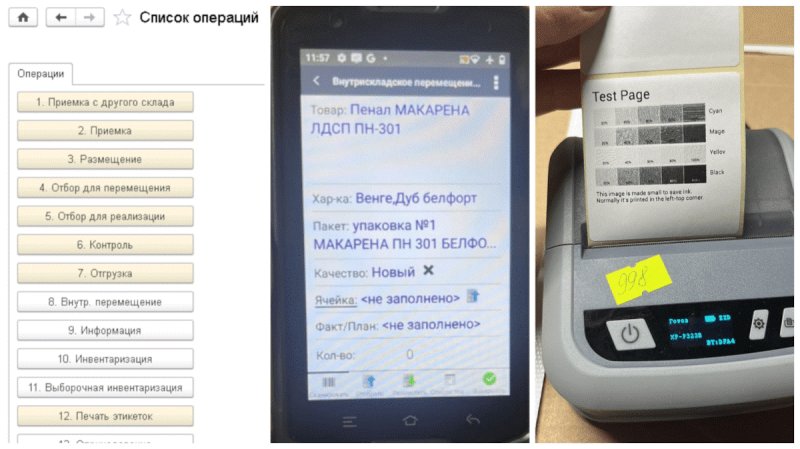

Затем приступили к подключению и настройке оборудования. Установили мобильное приложение на ТСД. Для большего удобства сотрудников склада, кроме основного, дополнительно подключили мобильный принтер этикеток.

Настроили функционал поиска номенклатуры по регистру «Штрихкоды» с учетом комплектующих. Провели обучение сотрудников по каждой операции, выполнили тренировки на учебном стенде с тестовыми документами. С помощью функции «Инвентаризация» произвели ввод начальных остатков в систему. Затем перешли к отработке складских операций на реальных документах поставки и продаж.

Выполнили полезные доработки. Среди них — обработку для удаления архивных комплектующих из справочника, для переноса остатков с одного склада на другой, отчеты «Анализ доступности товаров на складах по комплектующим», «КТУ» и др.

Как теперь работают сотрудники склада

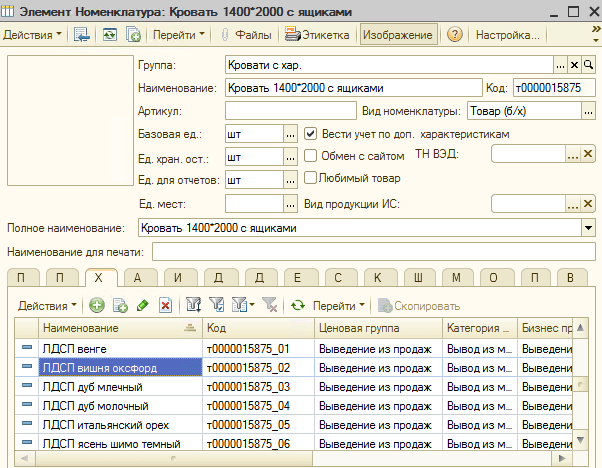

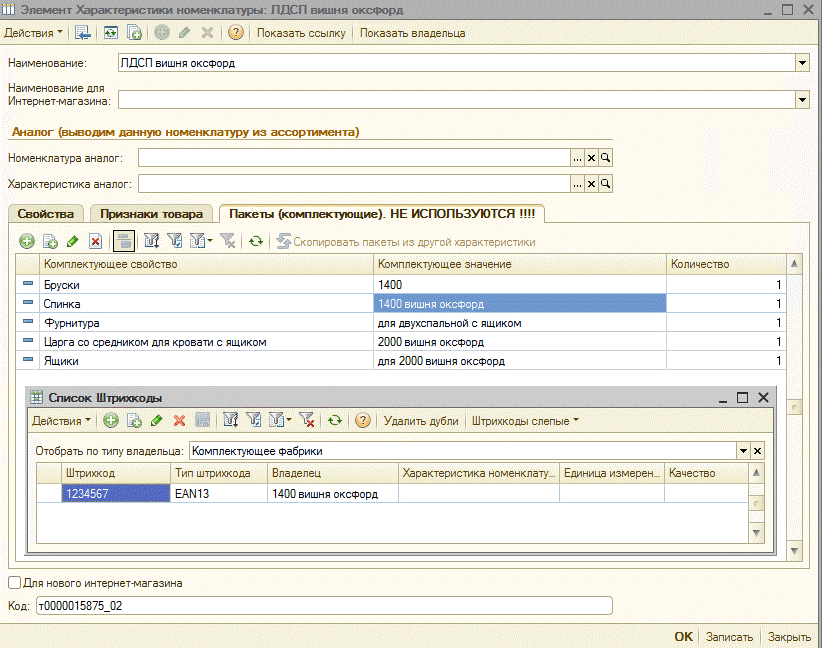

После внедрения модуля управления складом не кладовщик, а программа разделяет товары и наборы. Задачу решили с помощью анализа связки «Номенклатура + Характеристика», по данным учетной системы. Например, от поставщика оператор принимает sku «Кровать 1400*2000 с ящиками» с характеристикой «ЛДСП вишня оксфорд». Есть ли у нее части, составляющие комплект?

Если на закладке «Пакеты (комплектующие)» есть позиции с той же характеристикой, это указывает на то, что sku является набором.

Теперь сотруднику склада легко проверить, являются ли несколько позиций набором. Для этого через мобильное приложение он обращается к данным учетной системы.

Так же и при сканировании отдельных комплектующих: система определяет набор, которому принадлежит эта номенклатура, и указывает оператору на необходимость провести проверку всех комплектующих.

Если программа не нашла связанных позиций, значит, это не набор и проверка не требуется.

В результате мобильное приложение не пропускает строки с неполными комплектами. Они не включаются в результирующий документ с проводками, а кладовщик не допускает ошибку.

Кроме того, благодаря использованию ТСД упростился ввод данных по всем сотрудникам складов в отчет по КТУ. Теперь им занимаются бригадиры, а не все операторы складов, как было до проекта.

На основе накопленных отчетных данных руководство компании может строить и совершенствовать логистические схемы и программы мотивации персонала.

Какие результаты получили

- Количество пересортов и некомплектов в заказах после внедрения модуля снизилось на 70%.

- Скорость сборки заказов увеличилась на 50% за счет введения адресной системы хранения. Кладовщикам и грузчикам стало проще находить товары, а новичкам склада — входить в курс дел.

- Время проведения инвентаризации сократилось на 60%.

- Количество бумажных складских документов снизилось примерно на 40% благодаря автоматизации управления складом и использованию ТСД.

Остались вопросы? С удовольствием ответим!

Бесплатная консультация от компании «Технологии учета»