Заказчик — производственная компания полного цикла

AMS-Line из Ростова-на-Дону производит и продает оснастку для деревообрабатывающего инструмента: шины для пил различных марок, адаптеры для фрезеров и т. п. В компании налажен полный цикл, а для работы используется «1С:Управление торговлей» (1С:УТ), ред. 11.5.

Не хватало функционала в части производства

Выпуск готовой продукции и списание материалов оформляли документами «Заказ на сборку» и «Сборка (разборка) товаров». Но факт выпуска не был связан с моментом изготовления товаров. Документы в системе создавались несвоевременно, и в 1С:УТ не всегда были актуальные данные.

В системе не рассчитывалась выработка производственных рабочих, отсутствовала информация для оценки их загруженности. У руководителей не было инструмента для управления ресурсами и контроля производственных процессов. При этом директор AMS-Line планировал сохранить 1С:УТ как базу автоматизации, расширив функционал программы.

Определили три главные задачи проекта

Исполнителю работ — компании «Метод» предстояло разработать:

- механизм учета и контроля хода производства;

- мобильное приложение для планшетов на местах производства;

- систему учета и отчетности по выработке.

Для учета объема производства создали документ «Комплектация товара»

Что сделали. За основу взяли уже используемые документы «Заказ на сборку» и «Сборка (разборка) товаров». Они отражают планируемый объем производства и фактический выпуск готовой продукции.

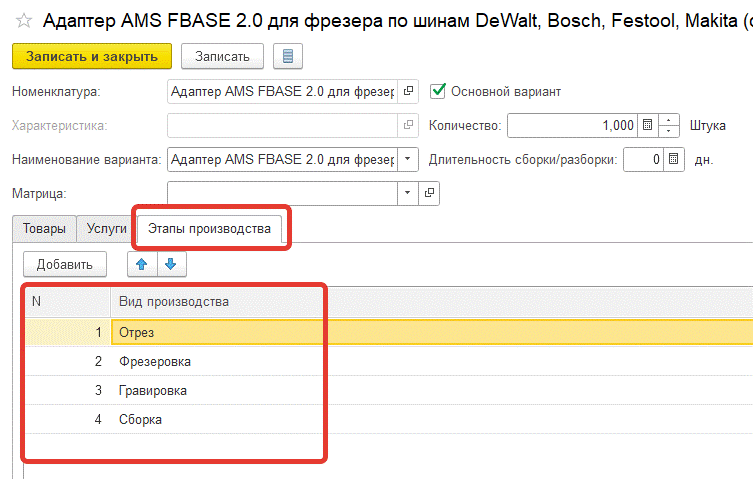

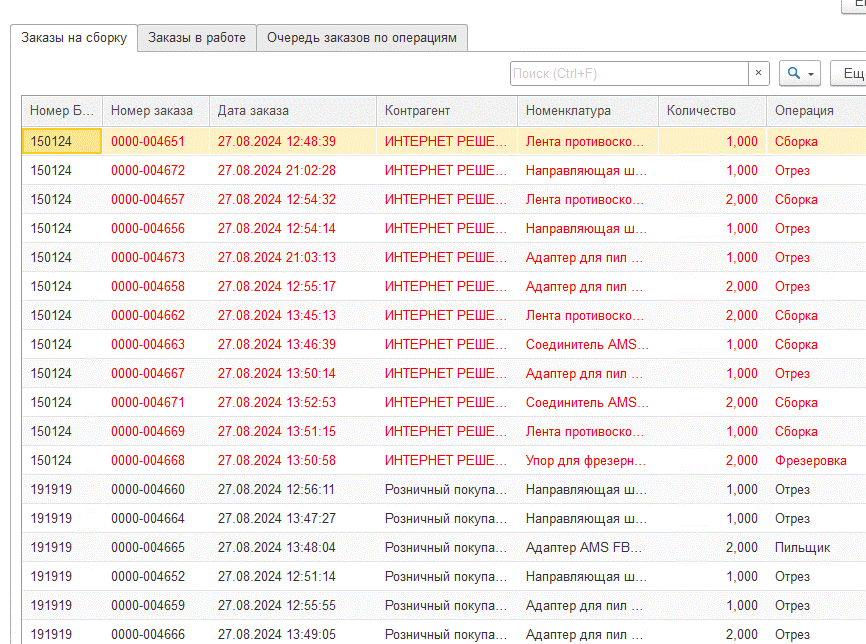

Заказы на сборку включают несколько изделий и формируют очередь для обработки производством. По каждому производимому изделию выводится информация о выполняемых операциях. Виды и последовательность операций определяются в карточке номенклатуры и переносятся в документ «Комплектация товара».

В чем польза. В одном окне документа «Комплектация товара» собрана вся нужная информация, в том числе по расходуемым материалам и производственным операциям.

Учли приоритетность заказов клиентов

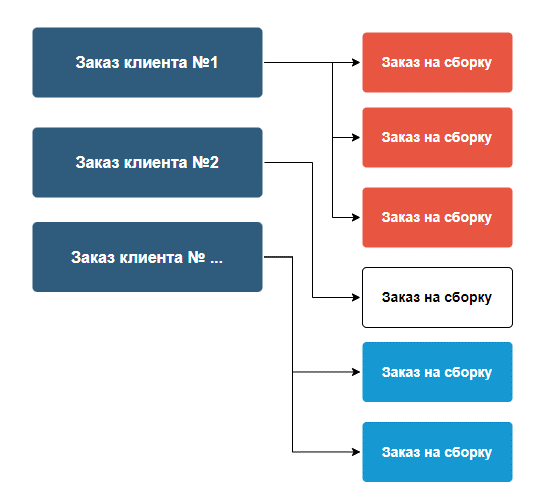

Что сделали. Обычно приоритетность определяется менеджером на этапе оформления заказа в CRM. Она зависит от нескольких факторов: покупателя, сроков, объема заказа и т. д. Приоритетность учли и отразили в системе цветом: красный — наивысший приоритет, белый — средний, синий — низкий.

В чем польза. Теперь очередь изделий на обработку в производстве формируется с учетом приоритетности. Стало проще контролировать сроки исполнения заказов. Не возникает срывов сроков важных заказов, как следствие, меньше претензий от клиентов.

Обеспечили начальника производства автоматизированным рабочим местом (АРМ)

Что сделали. Разработали структуру АРМ, для каждого вида экрана определили состав представляемой на нем информации, в частности:

- о заказах в очереди;

- о заказах в работе;

- об ответственном за выполнение операции;

- об очереди заказов в разрезе предстоящих операций.

Информация в АРМ начальника производства поступает с планшетов рабочих. Она обновляется каждые 15 секунд.

В чем польза. АРМ дает начальнику производства полное представление о ходе работ, помогает контролировать объем работ, следить за очередью, выявлять узкие места и операции, которые их вызывают.

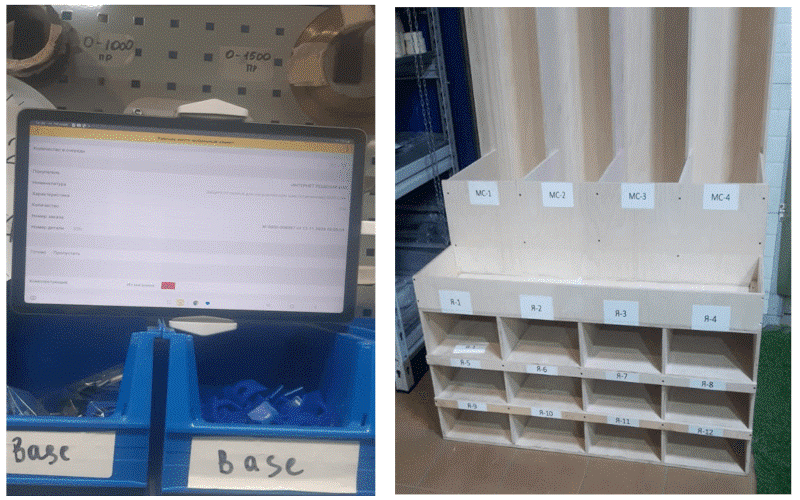

Создали мобильное приложение для планшетов рабочих

Что сделали. Внедрили АРМ производственных рабочих в виде мобильного приложения на планшете. Интерфейс у него простой и понятный, как табло с тремя кнопками.

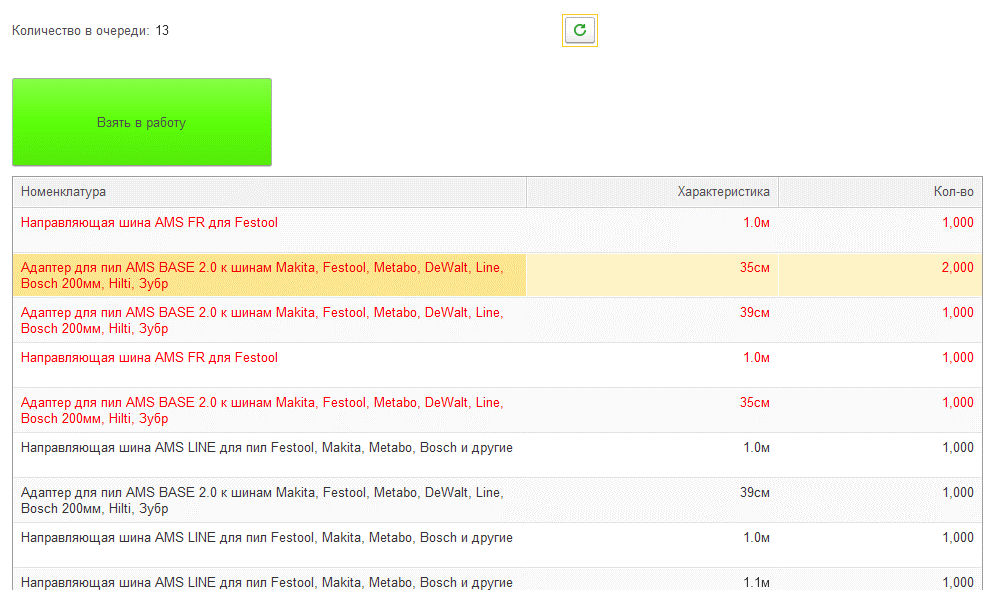

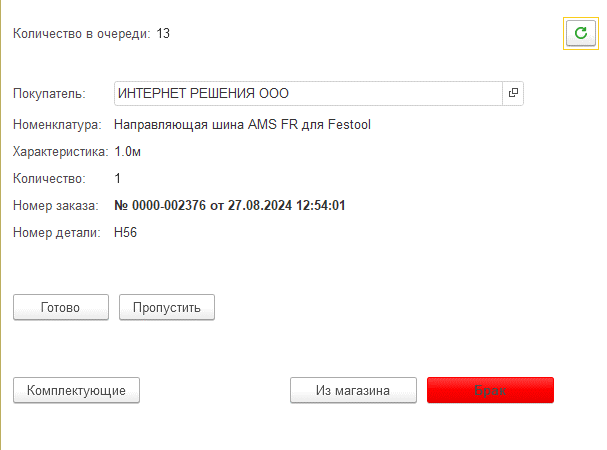

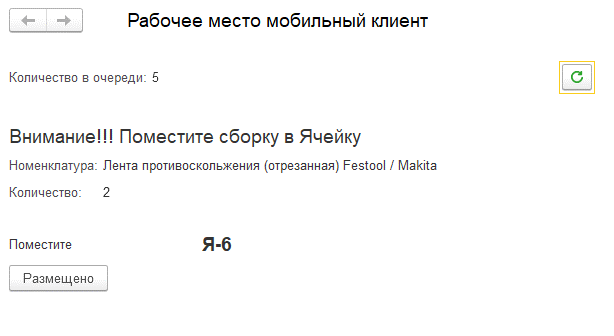

АРМ производственных рабочих на планшете имеет несколько видов экранов:

- форма принятия заказа в работу с очередью заказов и кнопкой «Взять в работу»;

- форма с информацией о принятом в работу заказе и данными о комплектации с функциональными кнопками;

- форма для размещения готового изделия в месте хранения с кнопкой «Размещено».

В чем польза. Теперь рабочие могут оперативно получать, обрабатывать и передавать информацию в 1С:УТ.

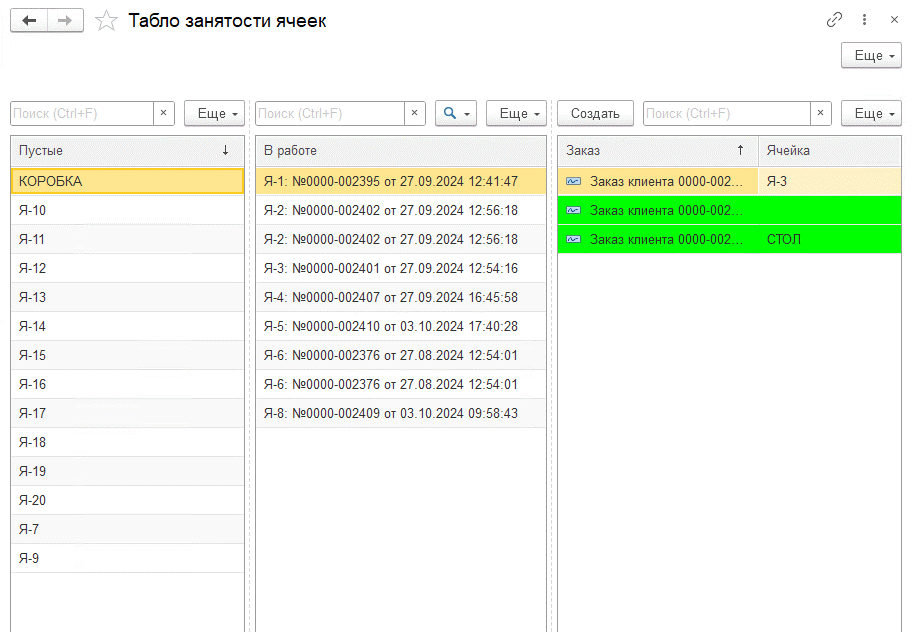

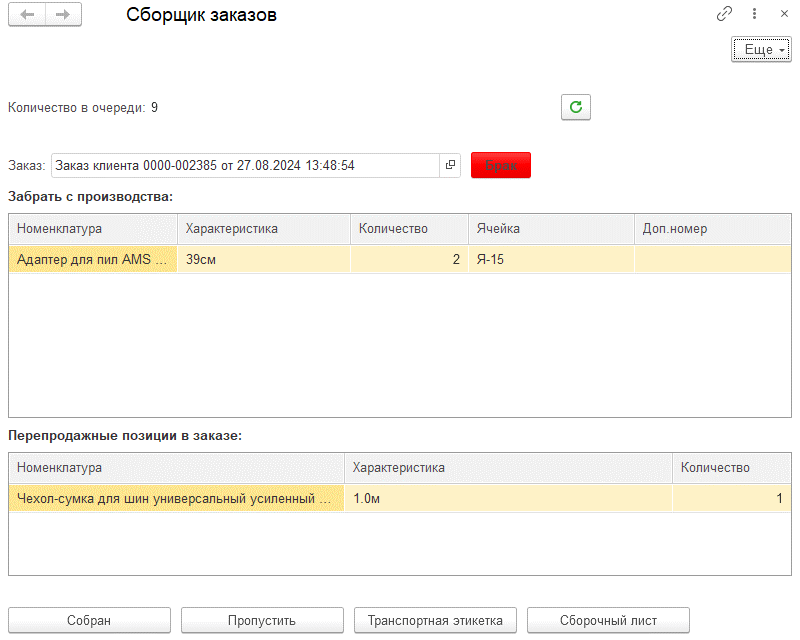

Сборщики заказов тоже получили свое рабочее место

Что сделали. Прежде всего разработали табло занятости ячеек. На нем выводятся: свободные ячейки; зарезервированные ячейки под заказы в работе; ячейки с готовыми изделиями.

Когда заказ клиента готов к упаковыванию, ячейки подсвечиваются зеленым.

В АРМ несколько функциональных кнопок:

- «Взять в работу» — нажимается при начале сборке, по ней выводится подробная информация о заказе с указанием мест размещения готовых изделий, позиций из торгового ассортимента в заказе и т. д.;

- «Брак» — нужна, чтобы перезапустить процесс изготовления изделия;

- «Транспортная этикетка» — запускает печать этикеток;

- «Собран» — по ней система автоматически формирует документы сборки (разборки) товаров, документы реализации и счета-фактуры.

В чем польза. Рабочее место упаковщика доступно как на стационарном компьютере, так и на планшете. Благодаря тому, что у сборщиков появилось мобильное устройство, им стало значительно удобнее обращаться к данным. Они могут работать в системе, передвигаясь по производственным и складским помещениям. На табло занятости ячеек они видят статусы комплектации заказов и могут контролировать этап упаковки. Все необходимые документы формируются автоматически по кнопке, без участия специалиста.

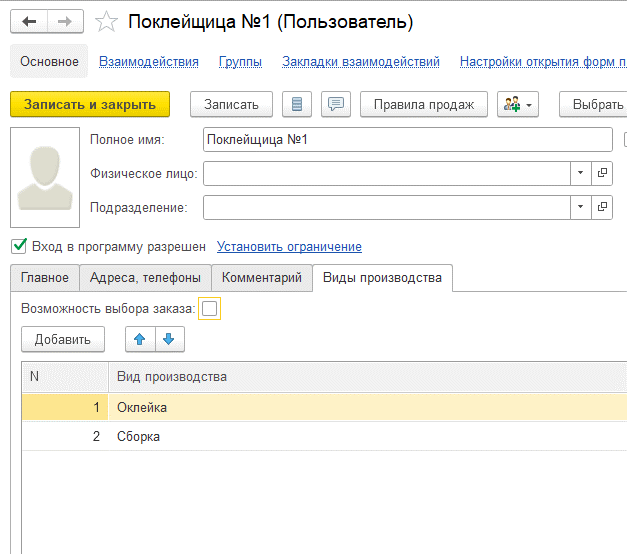

Распределили функционал и операции между ответственными

Что сделали. Для каждого пользователя производственной подсистемы 1С:УТ определили роль и операции, за которые он отвечает. В карточке пользователя создали новую вкладку и список параметров, определяющих доступный функционал.

В чем польза. Ответственный, например, за распил материала в 1С:УТ может с помощью признака «Возможность выбора заказа» брать в работу из очереди заказов идентичные изделия вне зависимости от приоритета. Это оптимизирует его рабочий процесс. Распиловщик реже переналаживает оборудование и тратит меньше времени на поднос материалов.

Если за ответственным закреплены две или более операции, то теперь в 1С:УТ между ними можно установить строгую приоритетность. Так, ответственный за оклейку готовых изделий и сборку с приоритетом задачи оклейки не занимается сборкой, если видит в системе очередь готовых для оклейки изделий. А в свободное от основной операции время он переключается на сборку. Благодаря этому обеспечивается оптимальная скорость выполнения операций.

Запустили систему учета и отчетности по выработке

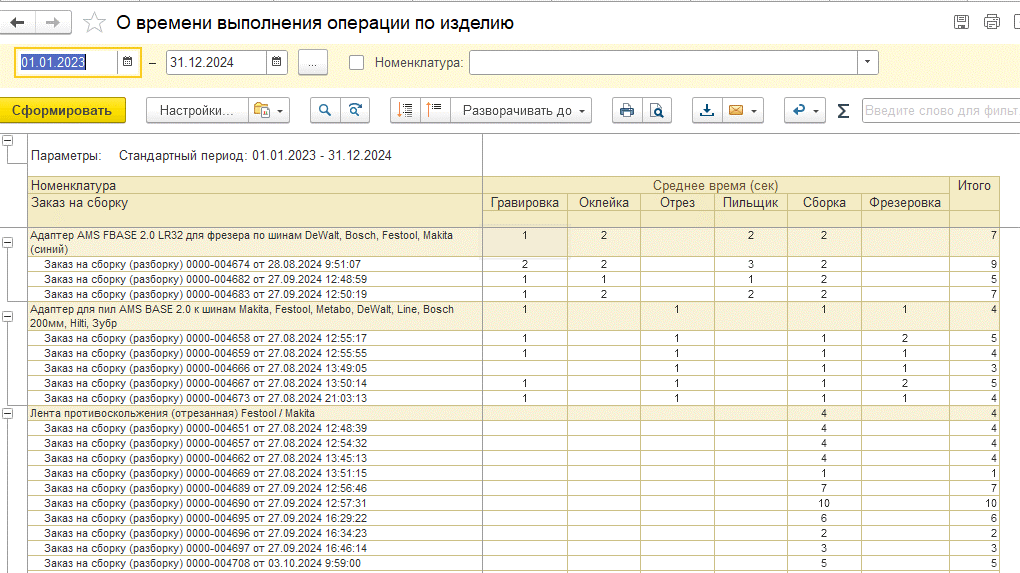

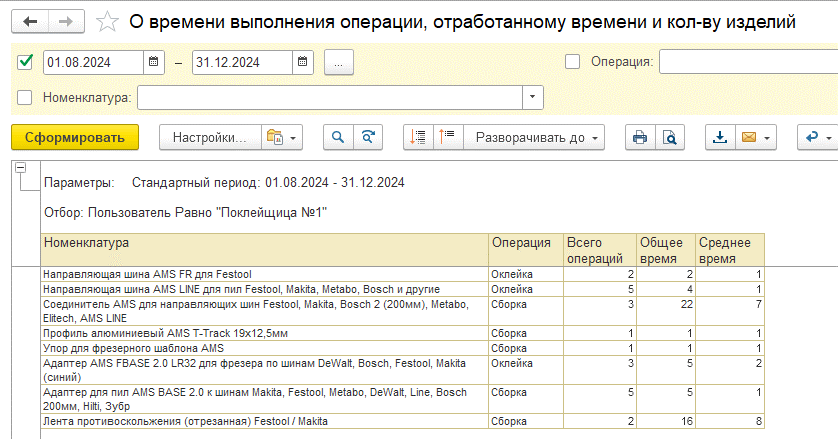

Что сделали. На основе данных всех производственных операций от взятия заказа в работу до выпуска изделия формируются два отчета:

- О времени выполнения операции по изделию (по номенклатуре);

- О времени выполнения операций по отработанному времени и количеству изделий.

В чем польза. Теперь руководство производством и компанией в целом знает, какое время затрачивается на изготовление изделий и из чего складываются трудозатраты. С помощью 1С:УТ можно отслеживать длительность каждой операции в разрезе изделия, вида операции, ответственного за выполнение.

Заказчик высоко оценил результаты проекта

- Создали три АРМ: начальника производства, производственного рабочего, упаковщика.

- Все процессы производства теперь отражаются в системе 1С:УТ в режиме реального времени.

- На производстве удалось достичь оптимальной скорости выполнения схожих операций.

- Регламентные документы формируются по завершении процесса производства.

- Автоматически определяется место хранения с учетом габаритов товара и ячеек.

- На отдельных этапах производства реализовали возможность упаковки без привлечения упаковщиков.

По мнению Олега Сидельникова, руководителя компании AMS-Line, с момента применения АРМ в 1С:УТ можно четко видеть процессы работы. Программа позволяет улучшать и масштабировать любые процессы. В последствии на производственную подсистему планируется возложить функционал расчета мотивации, создать возможность добавлять в себестоимость товаров зарплату персонала производственного отдела, обеспечить максимальное штрихкодирование для облегчения всех этапов выпуска. Есть потребность и в автоматизации других участков работы.

Остались вопросы? С удовольствием ответим!

Бесплатная консультация от представителей компании «Метод»